Трубы непрерывной экструзии из углеродного волокна PEEK для нефти и газа

Термопластичные композиты предлагают потенциальные решения проблем глубоководной добычи нефти и газа.

Ненасытный спрос на нефть и газ привел к эксплуатации морских ресурсов, которые глубже и труднее бурить и разрабатывать. Райзеры, трубопроводы, фитинги и другие трубопроводные системы, работающие на морском дне, должны справляться с более серьезными задачами с точки зрения нагрузок, давления и окружающей среды. При этом вес трубопроводов должен быть максимально легким, чтобы оставаться в пределах номинальной грузоподъемности плавучих буровых платформ и платформ хранения.

В целом потребности в материалах начали превышать возможности добычи полезных ископаемых, которые могут быть достигнуты с помощью нынешних трубопроводных технологий, основанных на металле в качестве основного материала. Ответом могут стать армированные пластмассы, особенно армированные термопластичные композиты (PEEK + углеродное волокно).

Почему термопласты

По мнению доктора Рода Мартина и доктора Морриса Роузмана из компании Element Hitchin (MERL, бывшая Лаборатория инженерии материалов), композиты являются ключом к способности отрасли решать проблемы энергетической безопасности, стоящие перед страной. Композиты позволяют трубам большого диаметра иметь необходимое сочетание прочности, ударной вязкости, легкости, высокой термостойкости и устойчивости к давлению, низкого сопротивления течению, высокой упругости и долговечности, превосходя характеристики нынешних обычных металлических труб, даже несмотря на то, что они часто покрыты полимерами. .

Эксперименты показали, что обычные термореактивные композиты не являются хорошей заменой металлических материалов (таких как Compipe, который появился в Норвегии в конце 1990-х годов и состоит из армированной трубы из эпоксидной смолы и неармированной термопластической облицовки), поскольку процесс производства труб представляет собой непрерывный процесс. Процесс, и динамика его отверждения являются основным препятствием для этого процесса. Напротив, термопласты могут адаптироваться к непрерывному производству, поскольку проблемы консолидации и затвердевания термореактивных материалов не являются проблемой для термопластов.

Element Hitchin является частью совместной группы, оценивающей пригодность различных термопластичных композитов для использования в нефтепроводах. Полиоксиметилен (ПОМ) и полипропилен (ПП), армированный стекловолокном, хорошо работают в морской воде, а полиэфирэфиркетон (PEEK), армированный углеродным волокном, хорошо зарекомендовал себя в средах с серой нефтью и газом. Углеродные волокна из полифениленсульфида (ПФС) хорошо работают в средах с кислой нефтью и газом, а также в концентратах углеводородного газа при повышении температуры окружающей среды. (Примечание. Сернистая нефть и газ представляют собой смесь нефти с водой, различными химикатами, реагентами, углеводородами и побочными продуктами, а также песком, что может повлиять на стойкость к проникновению и срок службы некоторых термопластов.)

Из термопластичных композитов можно изготавливать длинные непрерывные наматываемые трубы с использованием процессов укладки или намотки ленты. Многие компании сейчас проводят научно-исследовательские и опытно-конструкторские работы по технологическому исполнению основных конструкций нефте- и газопроводов.

Например, компания Airborne International Ltd. в Нидерландах начала использовать, как она утверждает, первое в мире высококачественное оборудование непрерывного производства полностью термопластичных композитных труб. В позапрошлом году на заводе в Эймейдене площадью 9 000 квадратных метров были введены в эксплуатацию две производственные линии.

Трубная продукция Airborne состоит из двух слоев стекловолокна или углеродного волокна в сочетании с термопластичным полимером в расплавленном состоянии для создания полностью склеенной трубы со сплошными стенками. Эти продукты легче и мягче, чем металлические трубы, а также их легче наматывать и транспортировать, поэтому для их развертывания требуются суда меньшего размера, чем для традиционных труб. Трубы чрезвычайно прочны и обладают хорошей устойчивостью к внутреннему давлению. Они не подвержены коррозии, устойчивы ко многим различным химическим веществам и не разлагаются постепенно в воде. Трубы имеют гладкие отверстия, которые способствуют потоку жидкости, и обладают высокой устойчивостью к нагреву, усталости и долговечности. Фактически, пластичность (а не хрупкость), которую демонстрирует материал, продлевает срок его службы. Использование одного и того же термопластичного полимера для изготовления облицовки, композитного слоя и внешней оболочки трубы обеспечивает решение из одного материала для труб, предназначенных для тяжелых условий эксплуатации.

«В целом, для стояков с высоким давлением и высокой температурой, работающих на глубокой воде, это ответ», — утверждает Мартин ван Онна, коммерческий директор нефтегазового подразделения Airborne.

Отмеченная наградами технология Airborne завоевала благосклонность компании Petrobras, которая выбрала компанию для своего морского нефтепровода. Petrobras работает с Saipem SA над проектом сертификации в Бразилии, который включает в себя прокладку 2,5-километрового подводного трубопровода для северо-восточных нефтегазовых месторождений Гуара и Лула.

Closer to home, in the United States, Oceaneering has produced kilometers of thermoplastic umbilicals for Petrobras to operate deepwater oil and gas fields in the Espirito Santo Basin. Oceaneering’s hoses range from 3 to 16 inches in bore diameter and are suitable for pressures from 3,000 to 15,000 psi. Thermoplastics with high collapse resistance (HCR) can be used for injection molding of low molecular weight chemicals in the deep sea.

The UK solution

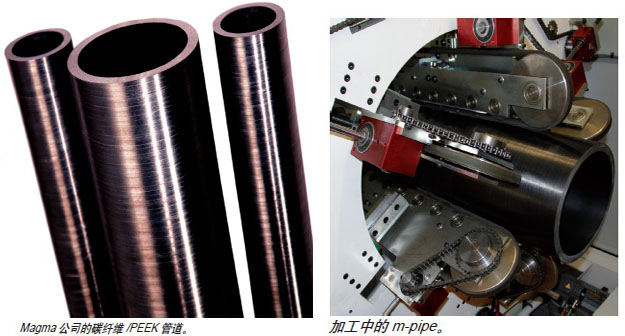

Meanwhile, in Portsmouth, UK, Magma Global Ltd. is about to trial new capacity to produce carbon fiber reinforced PEEK thermoplastic composite pipes under new conditions. So far, the company has produced pipes up to 25 meters long for testing and development, but the new line to be trialed at its Portsmouth plant will begin producing continuous lengths of pipe for spooling and subsequent deployment at oil and gas fields.

The company was founded in 2010 by Martin Jones and Damon Roberts, who are the company’s CEO and technical director respectively. They had already been involved in the oil and gas sector when they developed sensitive fiber optic equipment to test the strain of masts and other structures at their previous company Insensys (later acquired by Schlumberger). The pair had experience in the oil and gas industry and understood the load conditions of pipelines and knew that significant improvements in pipeline technology would be necessary for future oil and gas field development. Their experience at Insensys gave them specialist composites knowledge, which was derived primarily from the design and production of advanced composite masts, often with embedded fiber optic strain sensing, for high performance superyachts. This business continues under the Magma umbrella.

From the outset, Magma determined that a high-end product based on carbon fiber-PEEK composites would be the best solution, despite the high costs of both raw materials.

As Roberts told Reinforced Plastics, “We saw a clear need for pipe products for deepwater applications, and existing materials were not adequate for the high pressures and sometimes high temperatures that are present. So low-cost feedstock and low-cost manufacturing were not an option. We needed a high-specification solution that could be manufactured with precision, repeatability and consistency. Carbon fiber-PEEK composites not only met those requirements, but were also extremely strong and tough, so we felt it was the right choice.”

The glass transition temperature Tg of PEEK material is 143℃, and it can maintain good structural properties at 200℃. Magma typically uses a composite material, which uses PEEK resin from Victrex as the base material and adds high-performance carbon fiber (from Toray, with a tensile strength of 4.9 MPa) for reinforcement. Although high-strength medium modulus carbon fiber is the main reinforcement material, other medium modulus or even high modulus grades of carbon fiber can be used in situations where high strength and toughness are required.

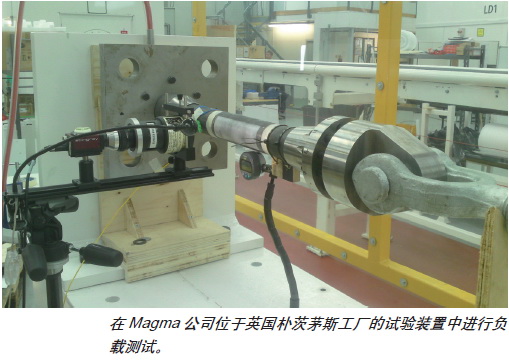

Roberts and his team have developed a patented manufacturing process that can combine the two materials to produce continuous lengths of more than 2 kilometers of pipe. The process is described as: automated, robotically operated, scalable and monitorable. The continuous production process can achieve high product quality and production consistency.

While the base material costs are high, Roberts argues that the cost of deploying the pipeline is becoming increasingly competitive with other technologies, especially with steel-based pipelines.

As he points out: “Our pipe is more flexible, more coilable and lighter than steel. This means that it can be deployed using smaller vessels and is easier to manage. In water, it weighs only one-tenth of a steel pipe. In addition, reliability issues with existing technologies mean that assembly and commissioning costs for steel pipes always exceed budgets. All these factors affect relative costs. Moreover, the deployment cost of the pipe is only one thing, if you consider the life cycle cost, our odds increase further because our material is flexible and durable.”

Specific pipe products, including m-pipe and s-pipe, are available in either continuous spoolable or discontinuous lengths. Each length is assembled with pipe fittings and flanges and threaded connections where required. m-pipe is available in diameters ranging from 2 inches to 2 feet for a variety of risers, pipelines and umbilicals. It is lightweight yet has high strength and high strain characteristics to aid in pipe installation.

Although the material of s-pipe is similar to that of m-pipe, it is positioned for small-diameter pipelines and pipeline interventions, and the largest diameter commonly used is 3 inches. It is reported that this pipe is ideal for challenging pipeline intervention and pipeline renovation applications, and can be purchased in specifications of 5, 10, 15 and 20ksi strength. This product was launched at the Offshore Technology Conference (OTC) held in Houston, Texas two years ago and attracted great attention.

(Pipeline) Terminal Solutions

One particular strength of Magma is its ability to solve a problem that has hampered the adoption of composite pipes for two decades: designing and manufacturing pipe joints that last. To match the oil and gas industry’s standard metal interfaces, hybrid metal/composite terminations are required, and the challenge has been to develop a product design that accommodates fundamental differences between the materials, such as stiffness and thermal performance, while providing adequate structural strength and sealing integrity over the normal lifecycle. This reliability is a must for composite pipes to succeed in this demanding offshore market.

Many solutions have been proposed and tried over the years. In the Traplock method, the composite material at the end of the pipe is wound onto the grooves on the surface of the lined metal mandrel, i.e., the traplock. The axial load is transferred through the winding and the grooves. During the process, the fibers are wound under tension to provide a preload to account for the creep that the composite material may experience over time under tension. However, the preload tends to gradually decrease and lead to failure, especially at elevated temperatures.

Another disadvantage is that the bond between the end fitting and the pipe liner may not be reliable enough, and even the elastomeric seal may fail.

Another design clamps the composite pipe end between a metal mandrel and an outer element. The inner mandrel has a serrated profile that provides an interference fit with the pipe bore and a tight sliding fit with the outer sleeve. An O-ring seals the joint. The difficulty with this approach is that the pipe bore is constrained by the inner mandrel and the rigid metal component and composite material create pressure under bending loads. Thickening the pipe end helps relieve this pressure.

This “swaged end” approach is considered more attractive for small bore hose products than for large bore high pressure and dynamic applications where the load required for the reducer becomes greater.

Because of these challenges in designing viable pipe terminations, some designers have advocated a hybrid solution where the entire pipe consists of a composite sleeve and a metal liner. A thin steel or titanium liner is welded to a metal joint and is continuous with the liner, eliminating the need for a sealing assembly. Axial loads are carried by the metal liner, and hoop (burst) loads are carried by the fibers of the outer composite sleeve. Disadvantages of this compromise approach include the weight and cost of the added metal, as well as restrictions on bend radius, and the solution relies on the integrity of the weld at the joint. The corrosion allowance required for the metal liner makes the pipe thicker, reducing the weight advantage that this solution might have.

Решение Magma Global отличается от многих вышеперечисленных подходов. Его конструкция разделяет структурную и герметизирующую функции, используя уникальные преимущества термопластов. Хотя в большинстве предлагаемых решений используются термореактивные материалы, конец трубы локально утолщен за счет сочетания композитов углеродного волокна и PEEK и технологии производства Magma, разработанной для этого материала. Этот процесс можно использовать как на начальном этапе производства, так и при вторичной переработке. Утолщенному концу придается коническая форма, которая соответствует внутреннему профилю металлического кольца, зажимаемого вокруг конца трубы с помощью гидравлического инструмента. Конструкция фиксирует трубу стальным соединением, которое плотно прилегает к стыку используемого нефтегазопровода.

Инженеры тщательно рассчитали угол конуса, чтобы лучше распределить большие нагрузки, минимизировать осевое перемещение, создать радиальную предварительную нагрузку и минимизировать межламинарное напряжение сдвига в композите. Поверхности интерфейса разработаны для оптимального зажима и точно обработаны, чтобы избежать чрезмерного местного давления. Уплотнения из PEEK или нержавеющей стали, расположенные между внутренней поверхностью трубы и стальным фитингом, обеспечивают целостность уплотнения.

К преимуществам этой конструкции относятся гладкое непрерывное отверстие, высокая конструкционная прочность, усталостная прочность и целостность уплотнения. Утолщенные концы труб выдерживают большие изгибающие нагрузки. Поскольку в конструкции не используется склеиваемая поверхность, она может компенсировать небольшое относительное перемещение между стальным кольцом и композитной трубой, даже когда соединение становится горячим.

Терминальные системы Magma относительно легкие и доступные. При необходимости замены детали клеммные соединения легко разобрать, осмотреть и собрать. Проблемы ползучести, ключевая проблема проектирования композитов, находящихся под напряжением, уменьшаются благодаря характеру границы раздела композит-металл, которая способна распределять напряжения по большой площади поверхности. В любом случае PEEK обладает высоким сопротивлением ползучести даже при высоких температурах. Армирование из углеродного волокна имеет незначительные свойства ползучести, что дополнительно стабилизирует полимер.

Обширные физические испытания и анализ методом конечных элементов подтверждают эффективность комбинаций труба/терминал Magma. Трубы разных размеров выбираются и оснащаются концевыми фитингами Magma и уплотнениями из PEEK, которые подвергаются различным нагрузкам, а также требуют оценки сопротивления нагреву, давлению, изгибу и усталости. В процессе нефтегазового монтажа оценочные образцы используются в рабочих условиях.

Компания Magma уверена, что ей удалось решить проблему торцевых соединений, которая всегда была связана с решениями для композитных труб. Компания считает, что ее термопластические трубы из углеродного PEEK могут стать ключевым фактором будущего нефтегазовой отрасли, где технология металлических труб изо всех сил пытается удовлетворить проектные требования. С конца 2013 года завод в Портсмуте готов удовлетворить потребности рынка.