Различия в применении композитов из углеродного волокна CF/PEEK и традиционных композитов из углеродного волокна в медицинской промышленности

С тех пор, как в 1950-х годах были разработаны композиционные материалы из углеродного волокна, они широко использовались в аэрокосмической области благодаря своим превосходным характеристикам. Благодаря постоянному углублению и совершенствованию исследований человека в области композитных материалов из углеродного волокна, применение композитных материалов из углеродного волокна также увеличивается. В настоящее время они широко используются в аэрокосмической, медицинской, автомобильной, строительной, спортивной и других областях.

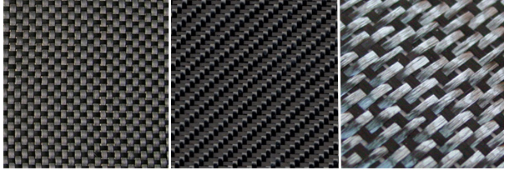

На рынке существует два основных типа композитных материалов из углеродного волокна: один — термореактивные композитные материалы из углеродного волокна , представленные эпоксидными термореактивными композитными материалами из углеродного волокна, а другой — термопластичные композитные материалы из углеродного волокна , представленные CF/PEEK. В зависимости от текстуры плетения ткани из углеродного волокна ее можно разделить на полотняное переплетение, саржевое, атласное переплетение и однонаправленные композитные материалы.

Рисунок 1. Формы текстур плетения ткани из углеродного волокна (слева направо: однотонная, саржевая, атласная, однонаправленная).

Эпоксидные термореактивные композиты из углеродного волокна

Эпоксидные термореактивные композиционные материалы из углеродного волокна имеют отработанную технологию производства в Китае. Текстура эпоксидных термореактивных композитных материалов из углеродного волокна в основном тканая, а в некоторых специальных отраслях используется однонаправленное плетение. В настоящее время он в основном используется в автомобилях и других отраслях промышленности. Содержание углеродного волокна обычно составляет 60-70%, а остальные 30-40% составляют клей из эпоксидной смолы. Плотность готового продукта обычно составляет около 1,7 г/см3.

преимущество

1: Высокая прочность, поскольку содержание углеродного волокна достигает 60-70%, жесткость материала особенно высока. Некоторые его механические свойства полностью превосходят алюминиевый сплав.

2: Легкий вес, он может снизить вес на 40% по сравнению с алюминиевым сплавом и на 78% по сравнению с нержавеющей сталью.

3: Пропускание рентгеновских лучей. Углеродное волокно само по себе имеет хороший коэффициент пропускания рентгеновских лучей, а после переработки в композиционные материалы оно по-прежнему сохраняет хороший коэффициент пропускания света.

4: Размер обработки стабилен. Помимо использования ткани из углеродного волокна, сама эпоксидная смола мало деформируется при комнатной температуре после отверждения, поэтому стабильность материала хорошая, и после обработки не будет очевидной деформации.

недостаток

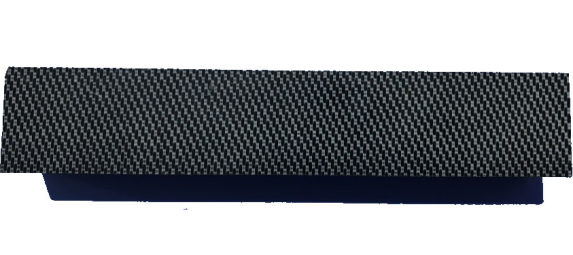

1: Хрупкость, поскольку сама эпоксидная смола имеет более жесткие группы и меньше гибких групп, а после сшивки и отверждения образует сетчатую структуру, что делает изделие хрупким и не ударопрочным. Во время обработки он легко разрушается, трескается или даже расслаивается. Поэтому он не подходит для обработки некоторых ортопедических медицинских изделий.

(На изображении выше видно, что устройство из термореактивного эпоксидного композитного материала из углеродного волокна треснуло во время использования)

2: Плохая устойчивость к влаге и тепловому гидролизу. Трудно гарантировать, что смола или отвердитель полностью прореагируют во время формования эпоксидной смолы, что приводит к плохому гидролизу, а также влаго- и термостойкости эпоксидных плит из углеродного волокна. Поэтому эпоксидные композитные материалы из углеродного волокна не следует использовать повторно.

3: термостойкость относительно ниже, чем у термопластичных композитных материалов из углеродного волокна. Сам материал из углеродного волокна может выдерживать высокие температуры в тысячи градусов Цельсия, но нормальная температура, которую может выдержать обычная эпоксидная смола, составляет всего 150°C. Когда температура превышает 200°C, эпоксидная смола выделяет дым, а при 300°C она начинает карбонизироваться.

4: Трудно обрабатывать, поскольку углеродное волокно само по себе вызывает большой износ инструмента, поэтому трудно обрабатывать точные детали из углеродного волокна. В то же время обработанный порошок изнашивает винт после входа в направляющую станка, что влияет на точность обработки станка.

5: Прочность связи между эпоксидной смолой и углеродным волокном недостаточна, и после износа образуются частицы черного порошка.

6: Материал не подлежит переработке или повторному использованию.

Термопластичный композитный материал из углеродного волокна CF/PEEK

CF/PEEK thermoplastic carbon fiber composite materials are generally based on satin weaving. The gaps between the satin patterns are large, and the staggered gaps are more conducive to the impregnation or wetting of PEEK rubber. PEEK material has poor fluidity and fast cooling and curing speed. Therefore, the difficulty of wetting carbon fiber composite materials is much higher than that of epoxy carbon fiber composite materials. PEEK thermoplastic composite materials generally have a carbon fiber ratio of 50~60%. The density is generally around 1.56g/cm3. As a special high-performance engineering plastic, PEEK itself has many performance advantages that ordinary materials do not have, such as high strength, high temperature resistance, self-lubrication, hydrolysis resistance, corrosion resistance, etc. Therefore, PEEK-type carbon fiber composite materials have better performance than ordinary epoxy-type carbon fiber composite materials, solving many problems existing in epoxy-type composite materials. Because PEEK itself is relatively expensive and the process molding is difficult, the price of PEEK thermoplastic composite materials is also relatively expensive. It is currently widely used in the medical industry.

advantage

1: High strength. PEEK itself is a high-strength engineering plastic. Therefore, after PEEK and carbon fiber are compounded, some of the mechanical properties of the composite material have exceeded those of ordinary metals, such as aluminum alloy.

2: Light weight, only 1/2 of the weight of aluminum alloy and only 1/5 of the weight of stainless steel.

3: X-ray transmittance. Both PEEK and carbon fiber have good X-ray transmittance and can still maintain good light transmittance after being processed into composite materials.

4: The processing size is stable. Because the material is made of woven carbon fiber cloth, the material has good stability and will not be deformed after processing.

5: High temperature resistance, PEEK’s temperature resistance far exceeds that of epoxy resin, and it can be used for a long time at 260°C. After compounding, it can withstand repeated deformation.

6: Corrosion resistance. Both carbon fiber and PEEK are resistant to general chemical corrosion, especially PEEK. Generally, no chemical reaction occurs during the composite process. After composite, PEEK forms another layer of coating on the carbon fiber, making the corrosion resistance of the composite material even more outstanding.

7: The interlayer bonding strength is good. The PEEK carbon fiber composite material produced by Jiangsu Junhua is not easy to delaminate. When thermoplastics are molded, the bonding strength after melting is high. Therefore, it is not easy to delaminate. From the perspective of the bonding between PEEK and carbon fiber, the bonding strength between PEEK and carbon fiber is very high, so the fiber release phenomenon is greatly reduced or absent. In addition, because PEEK has anti-creep force, PEEK polymer can withstand relatively large pressure for a long time, will not expand over time, and has good fiber-matrix interface bonding strength.

8: Impact resistance. Thermoplastic resins are usually linear molecular chains, because of their good toughness and high impact energy resistance.

9: Recyclable. Thermoplastic carbon fiber composite materials have the characteristic advantage of being directly recyclable.

10: Foreign scientific experiments have proved that implantable carbon fiber reinforced polyetheretherketone composites are not only non-cytotoxic, but also can promote protein synthesis and osteogenesis of bone cells. When used as artificial joint prostheses, they show good osteoblast proliferation and adhesion capabilities. The interface bonding strength between carbon fiber reinforced polyetheretherketone composites and bones is better than other artificial joint materials. The clinical application efficacy is significantly better than that of metal materials products. It can fundamentally alleviate the current problems of prosthesis loosening complications caused by mechanical and biological incompatibility of metal materials in joint prostheses.

shortcoming

1: Expensive. At present, the domestic PEEK thermoplastic carbon fiber composite material has just started, and the cost of production and research and development is relatively high. Therefore, the price of the material is also relatively expensive.

2: Difficulty in processing, because carbon fiber causes greater wear on the tool, so the processing cost of the composite material is high and the processing is difficult. Currently, all carbon fiber composite materials have this problem.

3: There are currently few domestic production units, and it is difficult to find a suitable purchasing unit

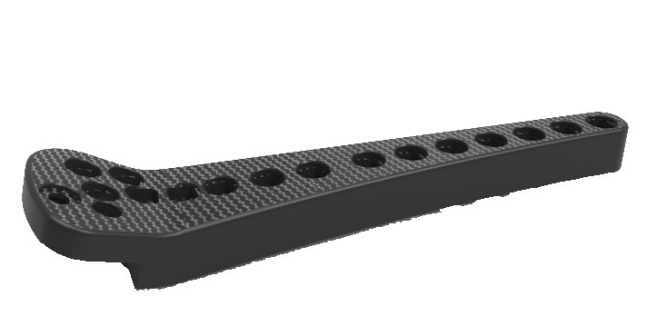

In the past two years, some domestic companies have begun to develop CF/PEEK thermoplastic carbon fiber composite materials, and Jiangsu Junhua is one of them. At present, the thermoplastic PEEK carbon fiber composite materials produced by Jiangsu Junhua have passed the mechanical property test and are used by many well-known domestic medical device companies for aiming frames of medical intramedullary nail equipment. It has been verified that the aiming frame processed by thermoplastic CF/PEEK carbon fiber composite materials has good light transmittance, high strength, and stable dimensional stability. It can still be accurately positioned after 100 disinfections.

«Подводя итог, вы должны иметь предварительное представление о том, как выбирать различные типы композитных материалов из углеродного волокна для разных продуктов. Надеюсь, эта статья будет вам полезна».